Deseño básico de imán

A máquina Magnabend está deseñada como un potente imán de CC cun ciclo de traballo limitado.

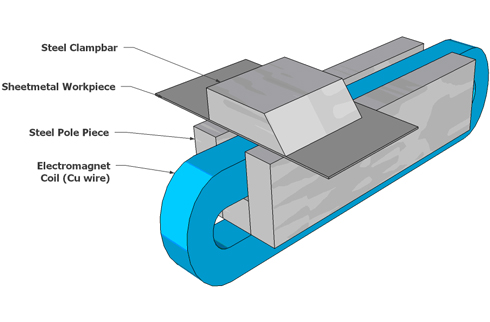

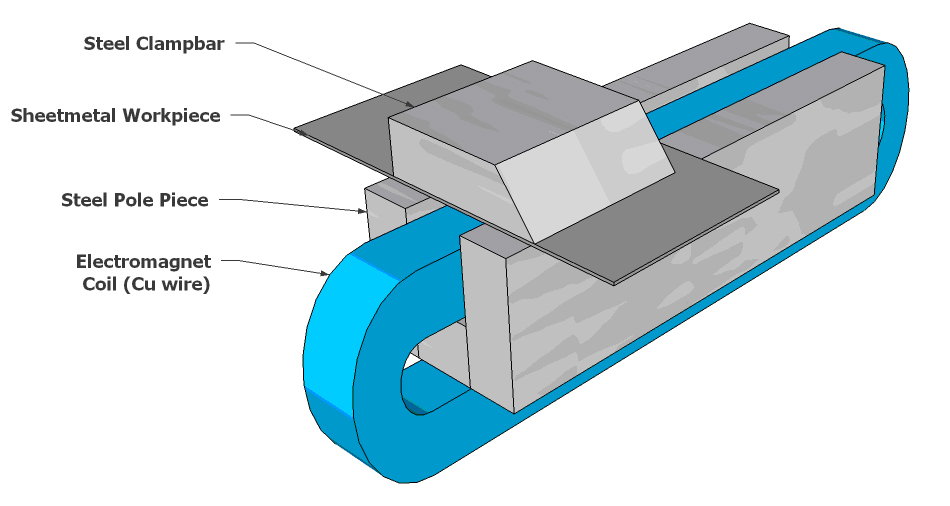

A máquina consta de 3 partes básicas: -

O corpo do imán que forma a base da máquina e contén a bobina electroimán.

A barra de suxeición que proporciona un camiño para o fluxo magnético entre os polos da base do imán e, así, fixa a peza de chapa.

O feixe de flexión que se xira cara ao bordo frontal do corpo do imán e proporciona un medio para aplicar forza de flexión á peza de traballo.

Modelo 3D:

A continuación móstrase un debuxo en 3D que mostra a disposición básica das pezas nun imán tipo U:

Ciclo de traballo

O concepto de ciclo de traballo é un aspecto moi importante do deseño do electroimán.Se o deseño prevé máis ciclo de traballo do necesario, entón non é óptimo.Máis ciclo de traballo significa inherentemente que se necesitará máis fío de cobre (coa consecuente maior custo) e/ou haberá menos forza de suxeición dispoñible.

Nota: un imán de ciclo de traballo máis elevado terá menos disipación de enerxía, o que significa que utilizará menos enerxía e, polo tanto, será máis barato de operar.Non obstante, como o imán está acendido só durante breves períodos, o custo enerxético da operación adoita considerarse de moi pouca importancia.Polo tanto, o enfoque do deseño é ter tanta disipación de enerxía como se poida conseguir en termos de non sobrequecer os enrolamentos da bobina.(Este enfoque é común á maioría dos deseños de electroimáns).

O Magnabend está deseñado para un ciclo de traballo nominal de preto do 25%.

Normalmente só leva 2 ou 3 segundos facer unha curva.A continuación, o imán apagarase durante 8 a 10 segundos máis mentres a peza de traballo se reposiciona e se aliña lista para a seguinte curva.Se se supera o ciclo de traballo do 25 %, o imán quente demasiado e provocarase unha sobrecarga térmica.O imán non se danará pero haberá que deixar arrefriar durante uns 30 minutos antes de ser usado de novo.

A experiencia operativa con máquinas no campo demostrou que o ciclo de traballo do 25% é bastante adecuado para os usuarios típicos.De feito, algúns usuarios solicitaron versións opcionais de alta potencia da máquina que teñen máis forza de suxeición a costa dun menor ciclo de traballo.

Forza de suxeición Magnabend:

Forza de suxeición práctica:

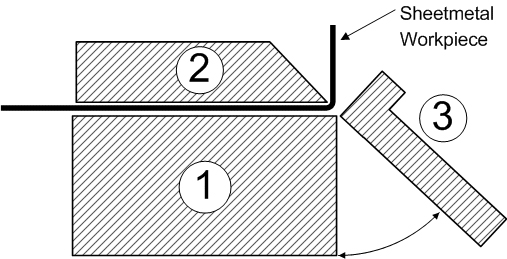

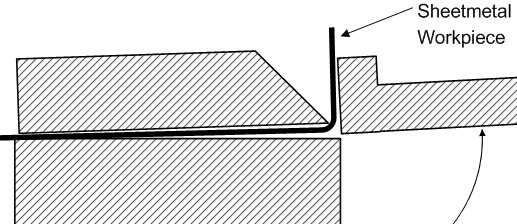

Na práctica, esta alta forza de suxeición só se realiza cando non é necesaria (!), é dicir, ao dobrar pezas finas de aceiro.Ao dobrar pezas non ferrosas, a forza será menor como se mostra no gráfico anterior e (un pouco curiosamente), tamén é menor ao dobrar pezas de aceiro groso.Isto débese a que a forza de suxeición necesaria para facer unha curva pronunciada é moito maior que a necesaria para unha curva de radio.Entón, o que sucede é que a medida que avanza a curva, o bordo dianteiro da barra de sujeción elévase lixeiramente permitindo que a peza de traballo forme un radio.

O pequeno espazo de aire que se forma provoca unha lixeira perda de forza de suxeición, pero a forza necesaria para formar a curva do raio caeu máis bruscamente que a forza de suxeición do imán.Así, resulta unha situación estable e a barra de sujeción non se solta.

O que se describe anteriormente é o modo de flexión cando a máquina está preto do seu límite de espesor.Se se proba unha peza de traballo aínda máis grosa, a barra de sujeción levantarase.

Este diagrama suxire que se o bordo do morro da barra de sujeción estivese un pouco radiado, en lugar de afiado, entón o espazo de aire para a flexión grosa reduciríase.

De feito, este é o caso e un Magnabend debidamente feito terá unha barra de sujeción cun bordo radial.(Un bordo radial tamén é moito menos propenso a danos accidentais en comparación cun bordo afiado).

Modo marxinal de falla de curvatura:

Se se intenta dobrar unha peza de traballo moi grosa, a máquina non poderá dobrala porque a barra de sujeción simplemente se levantará.(Afortunadamente, isto non ocorre dun xeito dramático; a barra de sujeción só se deixa ir en silencio).

Non obstante, se a carga de flexión é só lixeiramente maior que a capacidade de flexión do imán, o que ocorre en xeral é que a curvatura dirá uns 60 graos e entón a barra de sujeción comezará a desprazarse cara atrás.Neste modo de falla, o imán só pode resistir a carga de flexión indirectamente creando fricción entre a peza de traballo e o leito do imán.

A diferenza de grosor entre un fallo debido ao despegue e un fallo debido ao deslizamento xeralmente non é moi grande.

A falla de despegue débese a que a peza de traballo leva o bordo frontal da barra de sujeción cara arriba.A forza de suxeición no bordo dianteiro da barra de suxeición é principalmente a que resiste isto.A suxeición no bordo traseiro ten pouco efecto porque está preto de onde se está a xirar a barra de suxeición.De feito, é só a metade da forza de suxeición total a que resiste o despegamento.

Por outra banda, o deslizamento é resistido pola forza total de suxeición pero só por fricción, polo que a resistencia real depende do coeficiente de rozamento entre a peza de traballo e a superficie do imán.

Para o aceiro limpo e seco, o coeficiente de rozamento pode ser tan alto como 0,8 pero se hai lubricación, entón pode ser tan baixo como 0,2.Normalmente estará nalgún lugar intermedio de tal xeito que o modo marxinal de falla de curvatura adoita ser debido ao deslizamento, pero os intentos de aumentar a fricción na superficie do imán non valen a pena.

Capacidade de espesor:

Para un corpo magnético tipo E de 98 mm de ancho e 48 mm de profundidade e cunha bobina de 3.800 amperios de volta, a capacidade de flexión de lonxitude total é de 1,6 mm.Este espesor aplícase tanto á chapa de aceiro como á chapa de aluminio.Haberá menos suxeición na chapa de aluminio pero require menos torque para dobrala, polo que se compensa de forma que se dea unha capacidade de calibre similar para ambos tipos de metal.

Debe haber algunhas advertencias sobre a capacidade de flexión indicada: a principal é que o límite de fluencia da chapa pode variar moito.A capacidade de 1,6 mm aplícase ao aceiro cun límite de fluencia de ata 250 MPa e ao aluminio cun límite de fluencia de ata 140 MPa.

A capacidade de espesor en aceiro inoxidable é de aproximadamente 1,0 mm.Esta capacidade é significativamente menor que para a maioría dos outros metais porque o aceiro inoxidable adoita ser non magnético e aínda ten unha tensión de fluencia razoablemente alta.

Outro factor é a temperatura do imán.Se se permitiu que o imán se quente, entón a resistencia da bobina será maior e isto á súa vez fará que absorba menos corrente coa consecuente voltas de amperios máis baixas e unha forza de suxeición máis baixa.(Este efecto adoita ser bastante moderado e é improbable que a máquina non cumpra as súas especificacións).

Finalmente, poderían facerse Magnabends de maior capacidade se a sección transversal do imán fose maior.

Hora de publicación: 27-Ago-2021